Trwa remanent po dużej awarii portalu. Przepraszam za nieczytelną część treści do zakończenia remanentu !

Zbrojenie należy wykonywać z nieprzerwanych prętów o długości jednego przęsła lub jednego elementu konstrukcyjnego. Jeżeli z różnych względów nie jest to możliwe, zbrojenie powinno być łączone przez spajanie (zgrzewanie i spawanie) lub za pomocą zacisków mechanicznych. Dopuszcza się również łączenie prętów na zakład.

Sposób uciąglania prętów poprzez stosowanie zakładów jest jednym z bardziej materiałochłonnych. Jest to szczególnie istotne w epoce budownictwa zrównoważonego, ekologicznego i energooszczędnego. W tradycyjnych konstrukcjach zbrojonych prętami minimalna długość zakładu wynosi l0,min=max (200 mm ; 15Φ). Biorąc stratę na obu łączonych prętach, dla uzyskania 10 m pręta Φ20 z dwóch odcinków po 5 m strata wynosi 600/10000=6%. Przy dużych płaszczyznach zbrojenia straty można liczyć w tonach stali zbrojeniowej. Wyprodukowanie każdej tony stali prowadzi do dużych wydatków energetycznych oraz produkcji CO2.

Rozwój konstrukcji żelbetowych zmierza w kierunku stosowania betonów wysokiej wytrzymałości, ale również zbrojenia wysokiej wytrzymałości (B670 i B800). Oszczędności na zakładach prętów i stosowanie połączeń mechanicznych są w tym przypadku szczególnie istotne.

Ze względów materiało- i energo-oszczędnych lepszym rozwiązaniem od stosowania zakładów są połączenia spawane, zgrzewane lub skręcane [1].

W niniejszym artykule nie omawiamy łączenia prętów na zakład, wskazując na nieekonomiczność tego połączenia i na ograniczanie stosowania do najprostszych ekstensywnych przypadków, czyli do prętów rozwijanych na budowie z kręgów. W każdym innym przypadku zalecamy stosowanie połączeń mechanicznych, spawanych lub zgrzewanych.

Połączenia mechaniczne prętów

Połączenia mechaniczne są od wielu lat powszechnie stosowane w krajach zachodnich. Połączenia takie mogą być stosowane w konstrukcjach poddanych działaniu obciążeń klimatycznych, typowych obciążeń użytkowych, obciążeń dynamicznych i sejsmicznych, a nawet w obiektach nuklearnych [2].

Zalety połączeń mechanicznych

Połączenia mechaniczne mają szereg zalet, które predysponują je do powszechnego stosowania. Urządzenia i przyrządy do ich wykonania są wygodniejsze w użyciu niż urządzenia do spajania zbrojenia, a przekazanie sił z jednego odcinka zbrojenia na drugi nie odbywa się na zasadzie przyczepności betonu do stali, co sprawia że nawet po zarysowaniu betonu w strefie zakładu czy wystąpieniu innych uszkodzeń jakość połączenia zbrojenia nie zmienia się. Samo połączenie także nie powoduje powstania rys charakterystycznych dla strefy zakładu, powstających zwłaszcza przy łączeniu prętów o większych średnicach.

Połączenia mechaniczne mogą być stosowane do prętów o średnicach od 10 do 57 mm w zależności od typu połączenia i systemu. Są korzystne szczególnie w konstrukcjach zbrojonych grubymi prętami, dla których ze względu na wielkość przenoszonych sił oraz niekorzystny stosunek pola przekroju do obwodu pręta odcinki łączenia na zakład miałyby znaczną długość, a w szczególności w węzłach konstrukcyjnych. Mogą być stosowane zarówno do uciąglania prętów podłużnych, jak i zbrojenia spiralnego oraz do strzemion. Betonowanie i zagęszczanie betonu w obszarze połączenia można wykonać znacznie dokładniej niż przy tradycyjnym połączeniu na zakład, ponieważ unika się zagęszczenia zbrojenia na znacznym odcinku. Podnosi to jakość wykonania konstrukcji .

Systemy połączeń mechanicznych mogą być stosowane w konstrukcjach wykonywanych etapami albo do łączenia zbrojenia sąsiednich elementów prefabrykowanych. Mają zastosowanie do wzmacniania i naprawy konstrukcji. Pewnym utrudnieniem w większości zastosowań połączeń osiowych jest konieczność precyzyjnego określenia długości łączonych prętów ze względu na potrzebę odpowiedniego przygotowania zakończeń prętów i zapewnienia wymaganej nośności złącza [2].

Połączenia skręcane

Połączenia skręcane wykonuje się za pomocą obustronnie nagwintowanej mufy wkręcanej na odpowiednio przygotowane końce prętów. Gwinty na zakończeniach łączonych prętów nacinane są fabrycznie, co zapewnia odpowiednią jakość połączenia. Połączeniami skręcanymi można łączyć pręty nawet, gdy żaden z prętów nie ma możliwości obrotu wokół osi ani przesuwania się wzdłuż niej. Mogą być także stosowane do łączenia zbrojenia z konstrukcją stalową.

Charakterystyczne jest kilka systemów:

- System SAS

Stosowany od roku 1999 do konstrukcji specjalnych (ściągi szalunkowe, systemy zbrojenia odpowiedzialnego, gwoździe gruntowe, mikropale, , kotwy gruntowe, tunele i górnictwo oraz systemy sprężani konstrukcji).

Charakterystyczną cechą systemu są gwintowane na całej długości pręty ze stali wysokiej wytrzymałości

Pręty gwintowane powinny być przygotowane na warsztacie analogicznie do elementów konstrukcji stalowych na wymiar z dokładnością do 1 mm. Do opracowania rysunków warsztatowych jest stosowany program GLASER-isb-cad.

Holenderski system skręcanych połączeń prętów zbrojeniowych charakteryzuje się różnorodnością typów łączników:

PSA+PSE (lub TSE) – łączniki standardowe proste z tuleją gwintowaną

PSAD,PSED – proste łączniki z tuleją na obu końcach

PSAG,TSEG,PSAG – łączniki kątowe z tuleją

ALC (Aligator System) – łączniki – mufa o stożkowym przekroju z wkrętami wgłębiającymi się w łączone pręty

W systemie dostępne są mobilne warsztaty, umożliwiające prefabrykację połączeń na budowie.

- System Lenton [3]

W systemie LENTON gwint nacinany jest na końcówce pręta ukształtowanej w formie stożka. Do łączenia prętów, z których jeden można przesuwać i obracać wokół osi. Asortyment muf zapewnia różne kombinacje średnic łączonych prętów oraz ograniczeń przesuwu prętów wzdłuż osi lub nie można ich obracać (np. ze względu na jego kształt) [2].

Łączniki takie składają się z dwóch muf, zewnętrznej nakręcanej na jeden z prętów i wewnętrznej nakręcanej na drugi pręt podczas wykręcania jej z mufy zewnętrznej. Bardzo ważne jest dokładne określenie długości łączonych prętów. Siły przekazywane są między mufami przez gwint, dlatego długość odcinka wkręcenia jednej mufy w drugą nie może być zbyt mała.

System może być wykorzystany do łączenia zbrojenia elementów żelbetowych z konstrukcją stalową. Wszystkie typy łączników mogą być stosowane do prętów o średnicach od 10 do 57 mm.

W systemie HBS-05 gwinty na końcach prętów wykonuje się po spęcznieniu końców, aby po nacięciu gwintu nośność pręta w połączeniu nie była mniejsza niż nośność pręta pełnego (rys. 8). Złącze może być stosowane zarówno jako połączenie rozciągane, jak i ściskane, pod obciążeniem statycznym oraz dynamicznym, przy obciążeniach uderzeniowych, w konstrukcjach monolitycznych oraz do łączenia zbrojenia współpracujących ze sobą elementów prefabrykowanych. Rozróżnia się kilka typów muf.

Do łączenia kolejnych odcinków zbrojenia zalewanych betonem w tym samym etapie wznoszenia konstrukcji służy mufa HBS-05-S (pręty łączone muszą mieć jednakową średnicę w granicach od 12 do 32 mm) oraz mufa HBS-05-RDZ, tzw. mufa redukcyjna, pozwalająca łączyć pręty o różnych średnicach (od 14 do 32 mm). Mufa HBS-05-B wykuwana ze spęcznionej końcówki pręta ma zastosowanie w konstrukcjach prefabrykowanych lub przy wieloetapowym wznoszeniu konstrukcji. Wyposażana jest w specjalny kołnierz służący do mocowania jej do deskowania.

Po rozdeskowaniu i usunięciu z mufy korka zabezpieczającego wkręca się w nią kolejny pręt zbrojenia. Zakres średnic łączonych prętów wynosi od 12 do 28 mm. Zestaw HBS-05-P o regulowanej długości ma zastosowanie do łączenia prętów nieruchomych, np. w celu zabetonowania czasowych otworów w płytach stropowych. Pozwala łączyć pręty o jednakowych średnicach od 12 do 32 mm. Zestaw składa się z długiej mufy, trzpienia gwintowanego i dwóch nakrętek. Do wykonania połączenia należy użyć klucza dynamometrycznego.

W systemie BarTec gwint jest – jak w systemie HBS-05 – wykonywany na spęcznionej końcówce pręta. Jest to gwint metryczny, formowany metodą walcowania na zimno. Nośność połączenia odpowiada nośności pręta zbrojenia. System obejmuje trzy typy połączeń, w zależności od możliwości ruchu przyłączanego pręta.

Typ A znajduje zastosowanie, gdy pręt przyłączany może być przesuwany wzdłuż osi oraz obracany wokół niej. Połączenie wykonuje się przez wkręcenie do oporu pręta dołączanego w mufę uprzednio nakręconą na pręt bazowy. Możliwe jest łączenie prętów o różnych średnicach. Połączenie takie wykonuje się za pomocą dwóch muf odpowiednio dobranych do średnic łączonych prętów i reduktora łączącego obie mufy. Przed zastosowaniem takiego połączenia należy sprawdzić asortyment reduktorów.

Typ B stosuje się, gdy pręta dołączanego nie można obracać, ale można go przesuwać wzdłuż osi. W pierwszym etapie mufę nakręca się na pręt dołączany aż do zlicowania się jej z końcem pręta. Wykonany jest na nim gwint o zwiększonej długości. W następnym etapie pręt dołączany przysuwa się do pręta bazowego i nakręca się na niego mufę.

Typ C stosuje się, gdy pręt dołączany nie może być obracany, a dodatkowo wymaga się precyzyjnego usytuowania tego pręta względem pręta bazowego.

W typie C oprócz mufy stosuje się nakrętkę kontrującą, która ma ustabilizować położenie prętów względem siebie. W pierwszym etapie wykonywania połączenia na pręt dołączany nakręca się nakrętkę kontrującą, a następnie mufę, aż do zlicowania się z końcem pręta. Po dosunięciu pręta dołączanego do pręta bazowego mufę nakręca się na pręt bazowy aż do oporu i kontruje nakrętką. Połączenia typu BarTec można stosować do prętów o średnicach od 12 do 32 mm.

Połączenia z wypełnieniem złącza

W połączeniach tego typu współpraca w przenoszeniu obciążenia z jednego pręta na drugi odbywa się za pośrednictwem tulei i substancji wypełniającej wolną przestrzeń między łączonymi prętami a tuleją. Połączenia tego typu są rekomendowane do stosowania w szczególnie trudnych warunkach pracy złącza. Ze względu na specyfikę stosowanych materiałów oraz bardzo restrykcyjne warunki wykonania połączenia i zachowania bezpieczeństwa pracy, połączenia takie mogą być realizowane wyłącznie przez odpowiednio przeszkolony personel.

Charakterystyczne są następujące systemy:

a) System CADWELD

W złączu systemu CADWELD substancją wypełniającą złącze jest ciekły metal. Połączenie można wykonywać zarówno przy poziomym, jak i pionowym ustawieniu prętów. Możliwe jest łączenie prętów o jednakowych lub różnych średnicach, od 12 do 57 mm. W celu zapewnienia wymaganej nośności złącza wymaga się bardzo dokładnego oczyszczenia końców łączonych prętów. Połączenie może być stosowane do łączenia zbrojenia starego z nowym, np. podczas naprawiania uszkodzeń konstrukcji. Jeżeli pręt ma uszkodzone użebrowanie (np. podczas oczyszczania), należy wykonać na nim odpowiednie nacięcia. Połączenie to znajduje zastosowanie między innymi w konstrukcjach pracujących pod obciążeniami sejsmicznymi czy w konstrukcjach obiektów nuklearnych.

b) System LENTON INTERLOK

System LENTON INTERLOK służy do łączenia elementów prefabrykowanych konstrukcji żelbetowej poprzez łączenie prętów zbrojenia . Połączenie wykonuje się za pomocą mufy nagwintowanej z jednej strony, którą nakręca się na jeden z łączonych prętów w drugi koniec mufy – nienagwintowany – wprowadza się pręt przyłączany i wypełnia przestrzeń pomiędzy prętem a mufą substancją na bazie metalu. Połączenie to można wykonywać w poziomym i pionowym ustawieniu prętów zbrojenia. Średnice łączonych prętów wynoszą od 20 do 57mm.

Połączenia dociskowe

Połączenia dociskowe wykonuje się przez dociśnięcie prętów łączonych do zewnętrznych łączników.

Charakterystyczne są następujące systemy

a) System LENTON QUICK-WEDGE

Jednym z połączeń dociskowych jest połączenie systemu LENTON QUICK-WEDGE . Jego wykonanie polega na nasunięciu na końce łączonych prętów owalnej obejmy, a następnie wtłoczeniu przez otwór w obejmie kołka między te pręty. System służy do łączenia prętów cienkich, o średnicy 12, 16 i 20 mm. Połączenie LENTON QUICK-WEDGE może być stosowane do wznoszenia nowych konstrukcji, np. do łączenia odcinków zbrojenia spiralnego oraz strzemion w belkach, słupach i palach.

System znajduje zastosowanie w naprawie konstrukcji istniejących, np. przy wymianie fragmentów zbrojenia płyt drogowych i mostowych, wymianie strzemion, do łączenia nowych strzemion przy powiększaniu przekroju słupa. Do wciskania kołków stosuje się ręczne urządzenie hydrauliczne. Wykonanie połączenia nie wymaga precyzyjnego przycięcia prętów.

Najmniejsza długość zakładu prętów jest równa długości obejmy. Połączenie rekomendowane jest przez producenta do konstrukcji pracujących pod typowymi obciążeniami użytkowymi oraz pod obciążeniami dynamicznymi i sejsmicznymi.

b)System LENTON LOCK

Innym typem połączenia dociskowego jest połączenie LENTON LOCK . Połączenie to może być wykorzystywane do łączenia prętów standardowych, podczas wznoszenia konstrukcji, modernizacji albo naprawy. Przenosi siły ściskające i rozciągające o zmiennym znaku od typowych obciążeń użytkowych i dynamicznych. Może być stosowane do łączenia zbrojenia słupów, belek, pali, w konstrukcjach mostowych, itp. Średnica łączonych prętów wynosi od 22 do 40 mm. Połączenie wykonuje się przy użyciu tulei z nawierconymi fabrycznie otworami, w które wbija się sworznie, wciskając je w materiał pręta i dociskając go do ścianki tulei. Stosuje się od 6 do 12 sworzni, w zależności od długości tulei uwarunkowanej średnicą łączonych prętów. Po wbiciu sworznia ukręca się jego łeb wystający ponad powierzchnię tulei.

c) System LENTON SPEED-SLEEVE

Stykowe złącze LENTON SPEED-SLEEVE służy do łączenia prętów przenoszących wyłącznie siły ściskające. Siły przenoszone są z jednego pręta na drugi przez doczołowy styk . Wymusza to konieczność przycięcia prętów prostopadle do osi. Ustabilizowanie prętów przed ich zabetonowaniem zapewnia łącznik, na który składa się obejma otwarta oraz elementy zamykające ją, jednym końcem zaczepione w otworach obejmy, a drugim łączone z nią na śruby. Wyróżnia się dwa typy złącza w zależności od średnicy łączonych prętów. Niewielka grubość obejmy nie powoduje konieczności zwiększania grubości otulenia zbrojenia betonem. System pozwala łączyć pręty o średnicy od 20 do 57 mm.

Odginane łączniki zbrojenia

W połączeniach elementów monolitycznych ściennych i płytowych znajdują coraz szersze zastosowanie zestawy kotwiące i uciągające zbrojenie. Przyspieszają one wykonanie zbrojenia konstrukcji i pozwalają uzyskać właściwą jakość połączenia prętów.

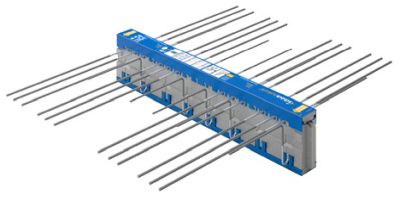

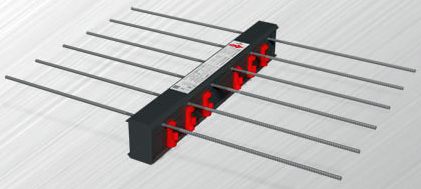

Łączniki składają się z listwy i prętów przechodzących przez nią, z jednej strony uformowanych w sposób zapewniający właściwe kotwienie, z drugiej zagiętych w rynnie listwy i zabezpieczonych osłoną przed czynnikami zewnętrznymi oraz zanieczyszczeniem. Montaż listew nie wymaga specjalnych narzędzi. Są one mocowane do deskowania od jego wewnętrznej strony za pomocą gwoździ.

Przygotowanie zbrojenia do połączenia z prętami przedłużającymi polega na zerwaniu osłony prętów w rynnie i ich odgięciu w czasie bezpośrednio poprzedzającym roboty zbrojarskie, aby uniknąć ewentualnego kilkukrotnego przeginania prętów.

Ze względu na konieczność zapewnienia wystarczającej nośności połączenia pręty można odgiąć tylko raz.

Łączniki mogą być wykorzystane do uciąglania na podporze zbrojenia sąsiednich pól stropów, połączenia i zakotwienia zbrojenia w węźle na połączeniu płyty stropowej i balkonowej ze ścianą oraz ścian stykających się pod dowolnymi kątami (rys. 16). Produkowane są także łączniki mające zastosowanie do wykonywania szczelnych połączeń ścian i płyt zbiorników na ciecze.

Wśród podstawowych typów wyróżnia się łączniki pojedyncze, podwójne i konsolowe. Do łączenia zbrojenia jednostronnego znajdują zastosowanie łączniki pojedyncze. Odcinki kotwiące prętów są uformowane w postaci haków prostych lub zagiętych o 180°.

a) System Dumbo

W systemie Dumbo dostępne są zestawy z hakiem prostym o długości listwy 75 cm, 80 cm lub 125 cm, szerokości 4,6, 5,5 i 6,5 cm. W systemie Dumbo-Stahl listwa stalowa jest dodatkowo profilowana w celu polepszenia jakości i trwałości złącza. W zależności od typu łącznika, średnice prętów wynoszą 8, 10 i 12 mm, a rozstaw prętów 10, 12, 15, 20 i 25 cm. Łączniki systemu Ubox RSV mają pręty o średnicy 8, 10 i 12 mm w rozstawie 15 i 20 cm przy długości listwy 125 cm.

Łączniki typu Comax z hakiem prostym i hakiem 180° wykonane są z prętów o średnicy 8, 10 i 12 mm w rozstawie 15, 20 i 25 cm na listwie o długości 125 cm. Jako specjalny produkowany jest łącznik z hakiem prostym, równoległym do listwy.

Łączniki podwójne służą do przedłużania prętów ułożonych w pobliżu sąsiednich powierzchni deskowania ścian lub przy górnej i dolnej powierzchni płyty. Zbrojenie łącznika ukształtowane jest od strony zewnętrznej listwy w postaci pętli albo haków prostych lub haków 180°.

b) Podwójne łączniki Dumbo-Stahl

Podwójne łączniki Dumbo-Stahl wykonywane są z pętlą lub z hakami 180°. Średnice prętów wynoszą 8, 10 i 12 mm. Łączniki z pętlą wykonywane są w postaci listew o długości 80, 125 lub 250 cm z prętami w rozstawie 10, 15, 18 i 20 cm. Mogą być stosowane do ścian o grubości maksymalnej, w zależności od typu łącznika, równej 14, 18, 22, 24, 26 lub 30 cm. Listwy łączników z hakami mają długość 125 lub 250 cm, a rozstaw prętów wynosi 15, 20 i 25 cm. Wszystkie typy mogą być stosowane do ścian o grubości maksymalnej 30 cm.

c) Łączniki Ubox RSH

Łączniki Ubox RSH produkowane są o długości 125 cm, w wersji standardowej lub aktiv – z dodatkowym uszczelnieniem z taśmy bentonitowej. Wyposażone są w zbrojenie z pętlą lub haki proste zagięte równolegle do długości listwy lub poprzecznie (rys. 5.5.5.3/18b). Średnica zbrojenia wynosi 8, 10 i 12 mm, a rozstaw prętów 15 i 20 cm.

d) Łączniki Comax

Łączniki Comax występują w wersji z pętlą lub z hakami 180°, o długości listwy 125 cm. Szerokość szyny łącznika z hakami wynosi 11 cm, a łącznika z pętlą 11, 14, 16, 19 22 i 24 cm. Rozstaw prętów w obu typach wynosi 15 i 20 cm. W przypadku konieczności wykonania połączenia elementów, z których jeden ma znaczną grubość, można zastosować łącznik z pętlą na dwóch szynach o długości do 250 cm i szerokości 60, 80 110, 140, 160, 190, 220 i 240 mm. Zbrojenie wykonywane jest z prętów średnicy od 6 do 14 mm co 2 mm o rozstawie standartowym prętów 15, 20 i 25 cm.\

e) Łączniki konsolowe

Łączniki konsolowe produkowane są w wielu odmianach. Cechą wspólną wszystkich odmian jest ukształtowanie odcinków zbrojenia zamkniętych w rynnie listwy w postaci pętli .

Spawane uciąglenia i zakotwienia prętów

Obecnie pręty zbrojeniowe produkowane są wyłącznie ze stali spawalnej. To powoduje, że połączenia na pełną nośność, są najczęściej wykonywane w drodze spawania lub zgrzewania, a w drugiej kolejności za pomocą połączeń mechanicznych. Na świecie wyjątkowo, a w Polsce powszechnie, stosuje na połączenia na zakład. Coraz częściej jednak do praktyki wchodzą połączenia ekonomiczne.

Połączenia spawane mogą być wykonywane wyłącznie przez spawaczy uprawnionych zgodnie z [4].

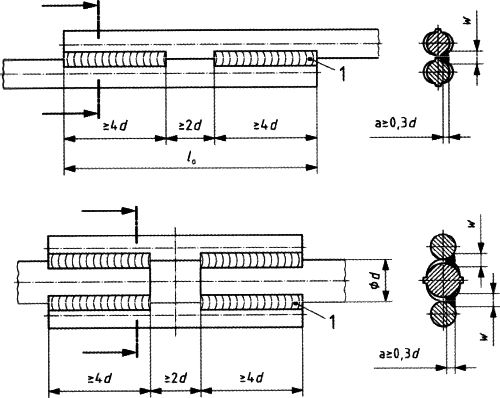

W przypadku stosowania spawania prętów rozciąganych, stosujemy sposób pokazany na rys. 1 [5].

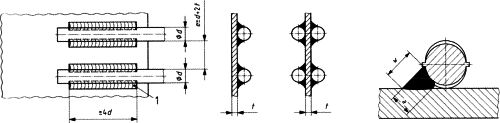

Pełny zakład, przy spawaniu, to 10 Φ, co stanowi min o 50% mniej niż po zastosowaniu łączenia na zakład. Straty materiałowe można dalej ograniczyć poprzez stosowanie podkładek , np. w sposób pokazany na rys.2.

Rys.2. Spawane połączenia prętów zbrojeniowych na nośność [5]

Rys.2. Spawane połączenia prętów zbrojeniowych na nośność [5]

Rys.3. Spawane połączenia prętów zbrojeniowych na nośność na podkładce [5]

Rys.3. Spawane połączenia prętów zbrojeniowych na nośność na podkładce [5]

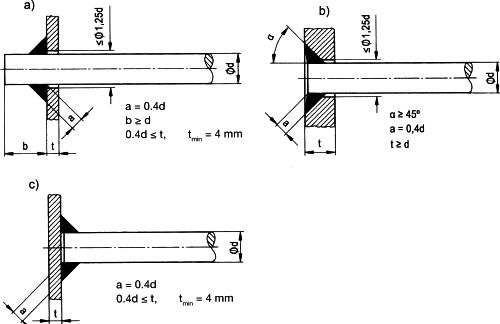

Zakotwienie prętów zbrojeniowych jest również zalecane z wykorzystaniem płytek oporowych , np. w sposób pokazany na rys.3

Rys.4. Zakotwienia spawane z płytką oporową: a) przejściowy otwór, b) spoina płaska, c) spoina pachwinowa [5]

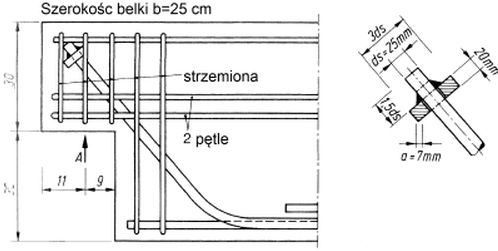

Przykład zastosowania zakotwienia spawanego w węźle nad pocięciem płyty pokazano na rys. 4.

Rys.5. Przykład zakotwienia z zastosowaniem płytki [6]

Rys.5. Przykład zakotwienia z zastosowaniem płytki [6]

Zgrzewane uciąglenia prętów

Połączenia spajane, w rym zgrzewane wykonywane jest na nośność prętów, tzn nośność połączenia nie jest mniejsza niż nośność łączonych prętów. Zgrzewane połączenia doczołowe można wykonywać tylko przez zgrzewanie iskrowe. Zgrzewać można stale wszystkich gatunków wymienionych w normie przy ograniczeniu średnic do Średnice zgrzewanych dla stali B500 jest prętów ograniczona do zakresu 6-40 mm.

Zgrzewanie należy wykonać w taki sposób, aby kąt α utworzony przez prostopadłą do osi pręta i styczną do garbu powstającego w obszarze spęcznienia jako skutek sprasowania był mały. Jednocześnie należy dobrać siłę prasującą tak, aby garby nie uległy spękaniu [2].

Pręty zgrzewane muszą być wykonane ze stali tego samego gatunku. Dopuszcza się łączenie prętów o różnych średnicach pod warunkiem osiowego połączenia. Stosunek mniejszej średnicy do większej nie może być mniejszy niż 0,85.

Łączniki balkonowe (Isocorb)

W celu zminimalizowania mostków cieplnych w połączeniu dużych powierzchni płyt balkonowych z wnętrzem obiektu stosuje się połączenie termiczne, polegające na umieszczeniu warstwy izolacji termicznej pomiędzy masami betonu. Poprzez tę izolację są uciąglane pręty zbrojeniowe.

Na rys. 5 pokazano łącznik balkonowy w budowany w zbrojenie płyty stropowej, na rys. 6 łącznik typu Schöck Isokorb® typ K z modułem HTE – dla balkonów wspornikowych; na rys. 7.

Rys.5 Łącznik balkonowy (czerwony grzbiet) wbudowany w zbrojenie płyty [7]

Rys. 6 Łącznik balkonowy Schöck Isokorb® [8]

Rys.7 Łącznik balkonowy Halfen HIT [9]

Literatura

- Forbuild. (2015), Systemy zbrojenia betonu. Forbuild, [ www.forbuild.eu ]

- Gąćkowski, R., Ordon, B. (2013). łączenie zbrojenia. Warunki wykonania i odbioru robót żelbetowych. Platforma Verlag Dashofer, [ http://warunkibudowlane.pl/?s=modulos&v=capitulo&c=15761]

- nVent.com -Lenton, System łączników do łączenia prętów zbrojeniowych na gwint stożkowy, https://www.erico.com/catalog/literature/CP7J-EUPO.pdf

- PN-EN ISO 14731: 2008, Nadzorowanie spawania – Zadania i odpowiedzialność

- PN-EN ISO 17660-1:2008, Spawanie -Spawanie/zgrzewanie stali zbrojeniowej – Część 1: Złącza spawane/zgrzewane nośne

- Bachmann, H., Steinle, A. (2011), Precast concrete structures. Ernst & Sohn : John Wiley & Sons, Inc.

- Forbuild, (2015), Łączniki Balkonowe, [ http://www.forbuild.eu/pl/home/produkty-3-2/systemy-zbrojenia-betonu/laczniki-balkonowe-ebea ]

- Schöck, sp. z o. o. (2015), Izolacja termiczna, izolacja akustyczna – technika zbroje-niowa, [ http://www.schock.pl/pl/produkty-pl/-elbet-elbet-80-mm-9 ]

- Halfen, (2016), JHalfen HIT – łączniki balkonowe – Systemy zbrojeniowe. [ http://www.halfen.com/pl/2084/produkty/systemy-zbrojeniowe/hit-laczniki-balkonowe/wprowadzenie/ ]

________________________________